Artykuł sponsorowany

Redakcja nie ponosi odpowiedzialności za treść artykułu i osobiste poglądy autora.

Obróbka metali ma na celu nadanie przedmiotom pożądanego kształtu, rozmiaru oraz funkcjonalności. Jednym z podstawowych sposobów obróbki, jest obróbka skrawaniem. Polega ona na usuwaniu warstw materiału (jest to tak zwany naddatek) z użyciem narzędzi skrawających, zamontowanych w obrabiarkach.

Jak dokładnie wygląda obróbka skrawaniem i jakie rodzaje obróbki skrawaniem możemy wyróżnić? Sprawdź koniecznie!

Obróbka skrawaniem (nazywana też obróbką ubytkową) polega na usuwaniu warstw naddatku obróbkowego, w wyniku czego dochodzi do powstawania wiór. Proces ten wykonywany jest dzięki specjalnej maszynie, czyli obrabiarce.

Obróbkę skrawaniem można podzielić na obróbkę wiórową i ścierną. Obróbka wiórowa wykonywana jest z użyciem narzędzi o ustalonej geometrii i liczbie ostrzy, a powstające wióry mają określony kształt, który jest zależny od wielu różnych czynników takich jak prędkość skrawania czy posuw i temperatura pracy oraz rodzaj materiału. Obróbka ścierna z kolei charakteryzuje się bardzo drobnymi ostrzami o niezdefiniowanej geometrii (podczas skrawania powstaje nieokreślona liczba wiór o nieokreślonej geometrii).

Obróbka skrawaniem wielkogabarytowa jest procesem obróbki różnych przedmiotów o dużych i bardzo dużych wymiarach. To usługa, z której korzystają przede wszystkim firmy związane z przemysłem energetycznym, chemicznym, górniczym i motoryzacyjnym. Jest popularna także w branżach związanych z budową maszyn czy wydobywaniem ropy naftowej.

Warto wiedzieć, że wyróżnić można kilka rodzajów obróbki skrawaniem, w tym:

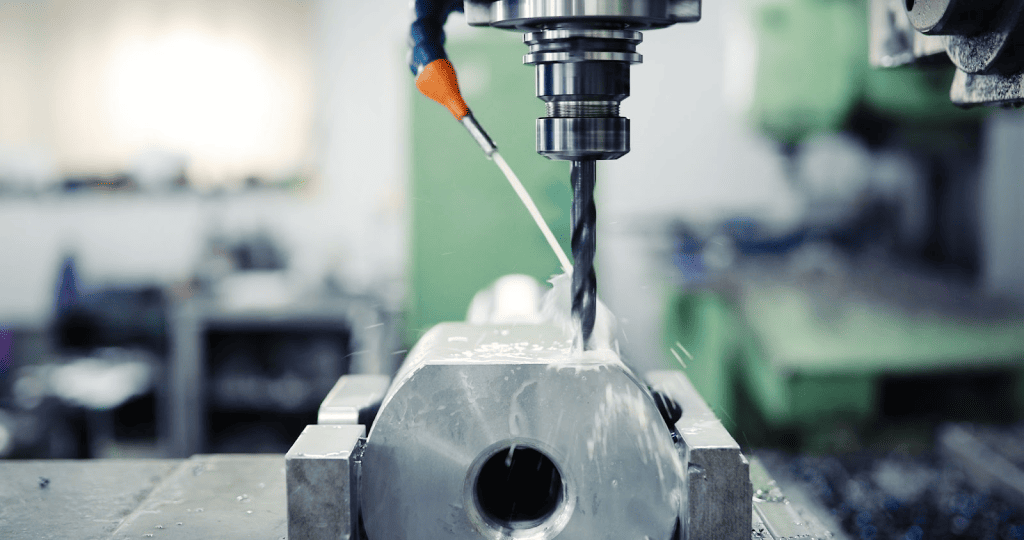

Fot.: nd3000/elements.envato.com

Toczenie związane jest z obróbką powierzchni walcowych, stożkowych oraz kulistych, natomiast wiercenie stosowane jest do wykonywania otworów. Frezowanie to metoda kształtowania płaszczyzn, którą wykorzystuje się zazwyczaj w produkcji masowej oraz średnioseryjnej i wielkoseryjnej. Szlifowanie z kolei można dodatkowo podzielić na czołowe, obwodowe, wgłębne, zgrubne i gładzące.

Obróbka skrawaniem obejmuje także dłutowanie, przeciąganie, gładzenie, dogładzanie, docieranie, wytaczanie, rozwiercanie i struganie.

Natomiast z uwagi na dokładność obróbki wyodrębnić możemy obróbkę bardzo dokładną, dokładną, średnio dokładną oraz zgrubną, a w zależności od metody kształtowania powierzchni obrobionej – obróbkę punktową, kształtową i obwiedniową. Obróbkę skrawaniem dzieli się też ze względu na liczbę przejść. Wówczas wyróżnić należy obróbkę jednoprzejściową i wieloprzejściową.

Kolejny podział uzależniony jest od stopnia zmechanizowania procesu obróbki. Obróbka ręczna to taka, w której ruch posuwowy i ruch główny zachodzi z użyciem mięśni ludzkich, natomiast obróbka ręczna zmechanizowana charakteryzuje się tym, że ruch główny ma napęd mechaniczny, a ruch posuwowy wykonywany jest z użyciem siły ludzkiej. Warto też wspomnieć o obróbce maszynowej, gdzie zarówno ruch posuwowy, jak i ruch główny mają napęd mechaniczny. Tutaj warto dodatkowo wyodrębnić obróbkę maszynową na obrabiarkach konwencjonalnych i obróbkę maszynową na obrabiarkach sterowanych numerycznie.

Obróbka skrawaniem obejmuje trzy etapy, w tym:

Skrawaniu poddać można wiele różnych przedmiotów m.in. z tworzyw sztucznych oraz metalu, w tym stali, stali nierdzewnej i stali hartowanej, żeliwa, żaroodpornych superstopów, a także metali nieżelaznych takich jak mosiądz, miedź, aluminium i wiele innych.

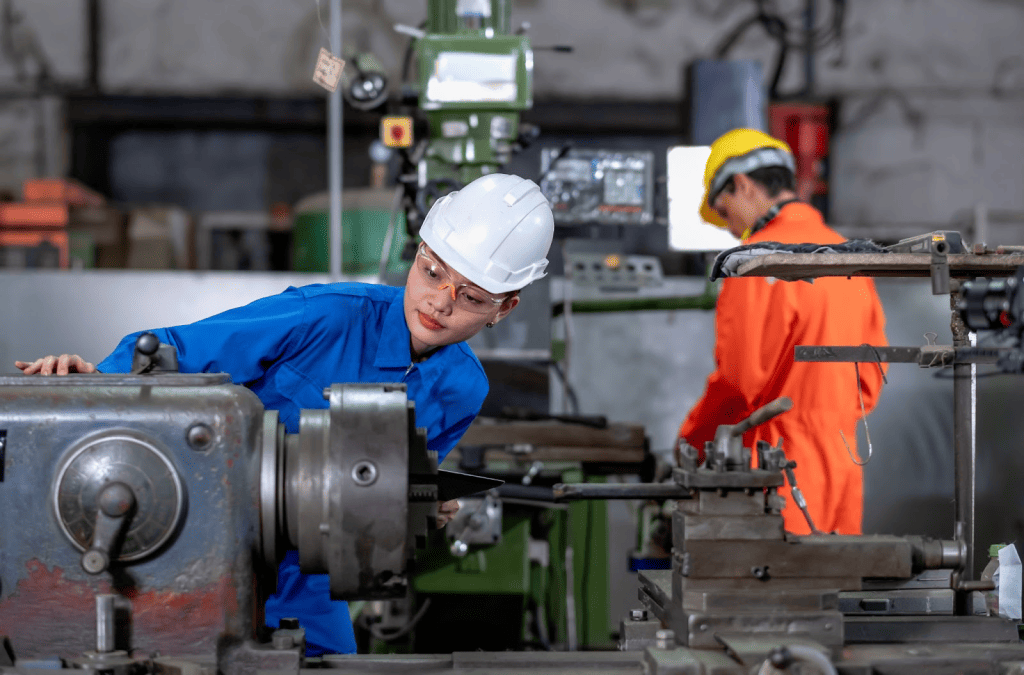

Fot.: materiał Klienta.

Obróbkę skrawaniem można wykorzystywać w wielu różnych branżach. Znajduje zastosowanie zarówno w kształtowaniu elementów o dużych gabarytach, jak i małych elementów i detali o precyzyjnej budowie. Dzięki tej metodzie możemy z powodzeniem kształtować skomplikowane i specjalistyczne części maszyn i urządzeń oraz przedmiotów przeznaczonych do codziennego użytku. To też jedna z popularniejszych metod wykorzystywanych w procesie produkcji silników.

Co więcej, dzięki wykorzystaniu najnowszej technologii, bardzo łatwo można uzyskać dużą dokładność i precyzyjność niezależnie od obrabianego materiału. Nowoczesna obróbka skrawaniem CNC pozwala perfekcyjnie dobrać i zachować parametry projektu.

Obróbka skrawaniem popularna jest m.in. w branży energetycznej, medycznej, motoryzacyjnej, lotniczej, elektronicznej i wszędzie tam, gdzie chcemy osiągnąć bardzo wysoką dokładność. Stosuje się ją zarówno podczas produkcji jednostkowej, jak i seryjnej.

Obróbka skrawaniem to pojęcie określające procesy, których celem jest nadanie obrabianym przedmiotom określonego kształtu, gładkości czy wielkości. Dzięki dostępnym narzędziom oraz urządzeniom takim jak maszyny CNC proces ten może być przeprowadzany szybciej, łatwiej i z uwzględnieniem najwyższej precyzji.

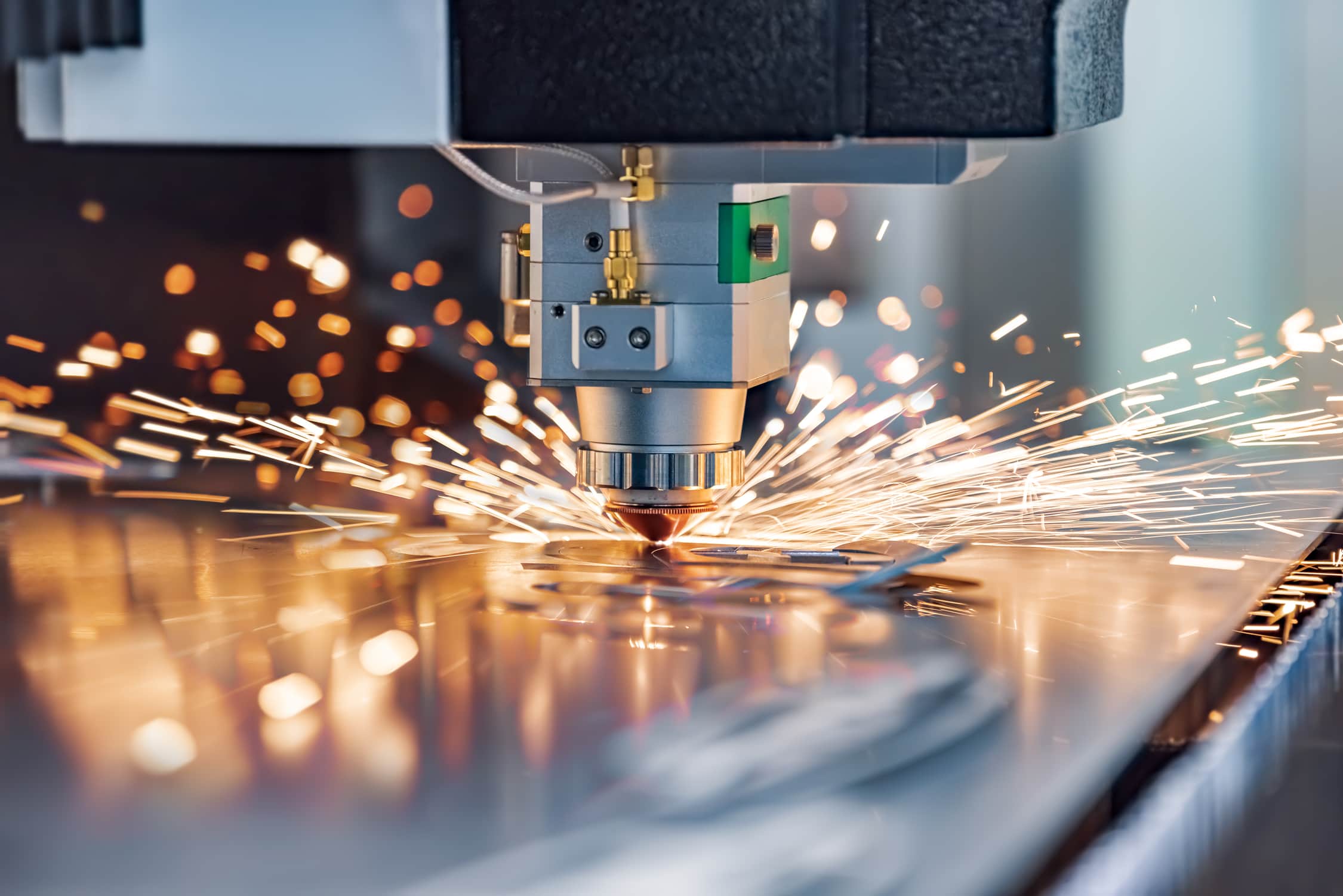

Zdjęcie główne: materiał Klienta.